隨著工業(yè)4.0時(shí)代的到來,智能化轉(zhuǎn)型已成為電子制造企業(yè)提升競爭力、實(shí)現(xiàn)可持續(xù)發(fā)展的核心路徑。建立一座真正的智能工廠,遠(yuǎn)非簡單引入自動(dòng)化設(shè)備或軟件系統(tǒng),而是一場涉及技術(shù)、流程、數(shù)據(jù)和人的系統(tǒng)性變革。其成功不僅取決于前沿技術(shù)的應(yīng)用,更依賴于與之相匹配的、深刻的企業(yè)管理革新。

一、 戰(zhàn)略先行:頂層設(shè)計(jì)與路徑規(guī)劃

智能工廠的建設(shè)首先是一場“管理思想”的革命。企業(yè)管理層必須達(dá)成共識(shí),將其提升至公司戰(zhàn)略高度。

- 明確目標(biāo)與愿景:企業(yè)需清晰定義建設(shè)智能工廠的核心目標(biāo),是提升生產(chǎn)效率、降低運(yùn)營成本、實(shí)現(xiàn)柔性定制,還是提升產(chǎn)品品質(zhì)與追溯能力?目標(biāo)應(yīng)具體、可衡量,并與企業(yè)長期戰(zhàn)略對齊。

- 現(xiàn)狀診斷與差距分析:全面評估現(xiàn)有生產(chǎn)流程、設(shè)備自動(dòng)化水平、數(shù)據(jù)采集能力、信息系統(tǒng)(如ERP、MES、WMS)現(xiàn)狀及組織架構(gòu),識(shí)別短板與瓶頸。

- 制定分步實(shí)施路線圖:避免“大躍進(jìn)”式投入。應(yīng)采用“整體規(guī)劃、分步實(shí)施、重點(diǎn)突破、迭代優(yōu)化”的策略。路線圖應(yīng)明確各階段的投資重點(diǎn)、預(yù)期收益、責(zé)任部門與時(shí)間節(jié)點(diǎn)。

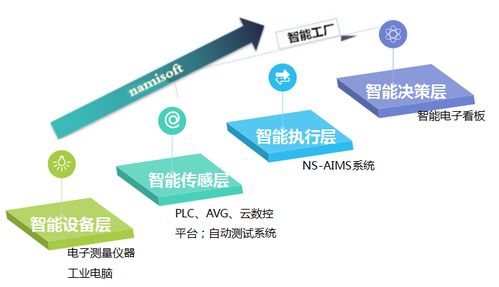

二、 技術(shù)筑基:構(gòu)建一體化數(shù)字架構(gòu)

技術(shù)是智能工廠的骨架,其部署必須服務(wù)于業(yè)務(wù)流程和管理目標(biāo)。

- 網(wǎng)絡(luò)與基礎(chǔ)設(shè)施:建設(shè)高可靠、低延遲的工業(yè)網(wǎng)絡(luò)(如5G、TSN、工業(yè)PON),并部署邊緣計(jì)算節(jié)點(diǎn),為海量設(shè)備互聯(lián)與實(shí)時(shí)數(shù)據(jù)處理奠定基礎(chǔ)。

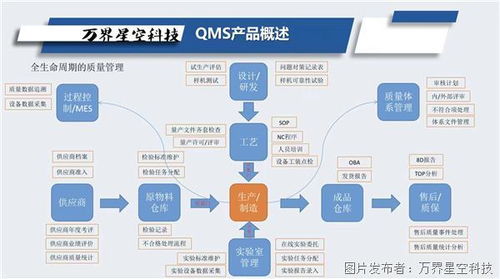

- 核心系統(tǒng)集成(IT/OT融合):打破信息孤島,實(shí)現(xiàn)運(yùn)營技術(shù)(OT)層(設(shè)備、傳感器、PLC)與信息技術(shù)(IT)層(ERP、MES、PLM、SCM)的深度集成。MES(制造執(zhí)行系統(tǒng))成為中樞,向上承接計(jì)劃,向下指揮設(shè)備,實(shí)現(xiàn)生產(chǎn)全流程的透明化與可控化。

- 數(shù)據(jù)采集與物聯(lián)網(wǎng)(IoT):通過傳感器、RFID、機(jī)器視覺等手段,全面采集人、機(jī)、料、法、環(huán)、測等各類數(shù)據(jù),構(gòu)建工廠的“數(shù)字孿生”。

- 人工智能與大數(shù)據(jù)分析:利用AI算法對生產(chǎn)數(shù)據(jù)進(jìn)行分析,實(shí)現(xiàn)預(yù)測性維護(hù)、智能排產(chǎn)、質(zhì)量缺陷根因分析、能耗優(yōu)化等,將數(shù)據(jù)轉(zhuǎn)化為決策洞察。

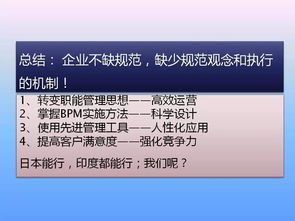

三、 管理革新:流程、組織與人才的協(xié)同進(jìn)化

技術(shù)落地生根,關(guān)鍵在于管理的適配與引領(lǐng)。

- 流程重構(gòu)與標(biāo)準(zhǔn)化:智能工廠要求流程極度標(biāo)準(zhǔn)化與數(shù)字化。企業(yè)需梳理并優(yōu)化從訂單到交付的全價(jià)值鏈流程,消除冗余環(huán)節(jié),建立基于數(shù)據(jù)的決策流程。例如,推行電子工單、無紙化作業(yè)、自動(dòng)報(bào)工等。

- 組織架構(gòu)調(diào)整:傳統(tǒng)金字塔式、部門墻林立的組織難以適應(yīng)智能工廠的敏捷要求。需要建立跨職能的敏捷團(tuán)隊(duì)(如數(shù)字化項(xiàng)目組),并可能設(shè)立新的崗位,如數(shù)據(jù)工程師、算法工程師、智能制造工程師等。明確數(shù)據(jù)所有權(quán)和流程責(zé)任人。

- 人才戰(zhàn)略與文化變革:這是最核心也最艱難的挑戰(zhàn)。

- 技能重塑:對現(xiàn)有員工進(jìn)行大規(guī)模、體系化的培訓(xùn),提升其數(shù)字素養(yǎng),使操作工能應(yīng)對智能設(shè)備,管理人員能讀懂?dāng)?shù)據(jù)報(bào)表。

- 人才引進(jìn):積極引入兼具行業(yè)知識(shí)(Domain Knowledge)與數(shù)字技術(shù)(IT/Data)的復(fù)合型人才。

- 文化培育:倡導(dǎo)數(shù)據(jù)驅(qū)動(dòng)、持續(xù)改進(jìn)、開放協(xié)作、勇于試錯(cuò)的文化。管理決策從“經(jīng)驗(yàn)主義”轉(zhuǎn)向“數(shù)據(jù)+經(jīng)驗(yàn)”結(jié)合。

- 績效管理體系升級(jí):建立與智能工廠目標(biāo)相匹配的KPIs(關(guān)鍵績效指標(biāo)),如OEE(整體設(shè)備效率)、一次通過率、訂單準(zhǔn)時(shí)交付率、數(shù)據(jù)自動(dòng)采集率等。利用數(shù)字化看板實(shí)現(xiàn)績效的實(shí)時(shí)可視化管理。

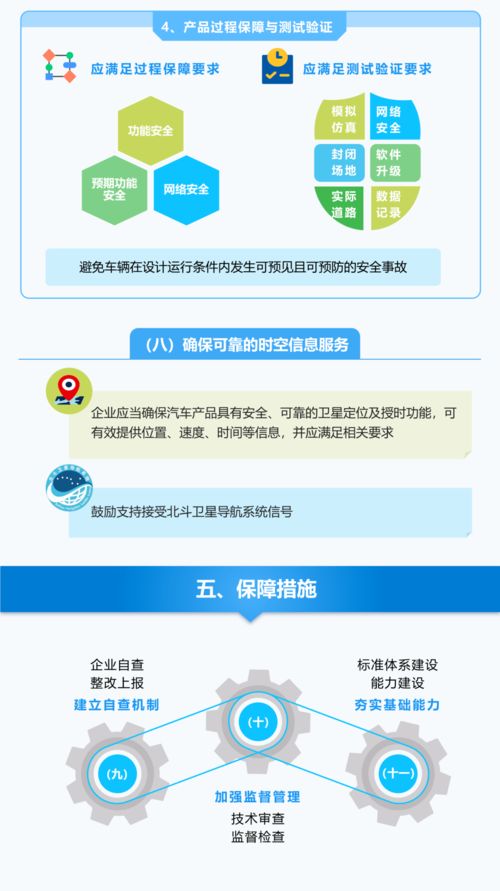

四、 持續(xù)運(yùn)營與安全護(hù)航

智能工廠建成并非終點(diǎn),而是持續(xù)優(yōu)化的新起點(diǎn)。

- 迭代優(yōu)化機(jī)制:建立基于數(shù)據(jù)的持續(xù)改進(jìn)(Kaizen)循環(huán),利用PDCA(計(jì)劃-執(zhí)行-檢查-行動(dòng))方法,不斷發(fā)現(xiàn)新問題,優(yōu)化流程與算法。

- 全生命周期成本管理:不僅關(guān)注初期投資,更要關(guān)注系統(tǒng)維護(hù)、升級(jí)、數(shù)據(jù)存儲(chǔ)與分析以及人才培訓(xùn)的長期運(yùn)營成本。

- 構(gòu)建全面的安全體系:網(wǎng)絡(luò)安全與物理安全至關(guān)重要。需建立涵蓋網(wǎng)絡(luò)邊界防護(hù)、設(shè)備安全、數(shù)據(jù)安全、訪問控制、安全審計(jì)以及應(yīng)急預(yù)案的立體化安全防護(hù)體系,確保生產(chǎn)連續(xù)性和核心知識(shí)產(chǎn)權(quán)安全。

###

電子生產(chǎn)企業(yè)智能工廠的建立,本質(zhì)上是一次深刻的“數(shù)字化轉(zhuǎn)型”。它是一場“技術(shù)”與“管理”雙輪驅(qū)動(dòng)的長征。成功的關(guān)鍵在于企業(yè)管理層能否以戰(zhàn)略眼光進(jìn)行頂層設(shè)計(jì),以業(yè)務(wù)價(jià)值為導(dǎo)向選擇技術(shù),并以最大的決心推動(dòng)組織、流程和文化的同步變革。唯有如此,方能讓冰冷的機(jī)器與數(shù)據(jù),真正賦能于企業(yè),創(chuàng)造出可持續(xù)的競爭優(yōu)勢與卓越的客戶價(jià)值,最終駛向“智造”的未來。